Penempaan Panas vs Penempaan Sejuk: Perbezaan Utama dan Masa untuk Menggunakan Setiap

2026.01.30

2026.01.30

Berita Industri

Berita Industri

Penempaan panas biasanya merupakan pilihan yang lebih baik untuk bentuk yang lebih besar atau lebih kompleks dan aloi yang lebih keras, manakala penempaan sejuk adalah pilihan yang lebih baik apabila anda memerlukan toleransi yang sangat ketat, kemasan permukaan yang sangat baik dan pengeluaran bahagian yang lebih kecil dengan volum tinggi. Kaedah "terbaik" datang kepada geometri, bahan, toleransi/sasaran penamat, dan jumlah kos selepas sebarang pemesinan atau rawatan haba yang diperlukan.

Penempaan Panas vs Penempaan Sejuk Sepintas lalu

| Faktor Keputusan | Penempaan Panas | Penempaan Sejuk |

|---|---|---|

| Suhu bahan kerja | Di atas penghabluran semula (keluli selalunya ~1000–1200°C ) | Berhampiran suhu bilik (kadangkala "hangat" digunakan antara) |

| Membentuk kuasa | Lebih rendah (logam lebih mudah mengalir) | Lebih tinggi (memerlukan tekanan/mati yang lebih kuat) |

| Ketepatan dimensi | Baik, tetapi biasanya lebih longgar disebabkan oleh skala/kesan haba | sangat ketat (diameter biasa di sekeliling 0.02–0.20 mm bergantung pada bahagian/proses) |

| Kemasan permukaan | Lebih kasar; pengoksidaan/skala biasa | Lebih lancar ; boleh sampai ~0.25–1.5 µm Ra dalam banyak kes |

| Saiz bahagian & kerumitan | Terbaik untuk yang lebih besar , bahagian yang lebih tebal dan garis aliran yang kompleks | Terbaik untuk bahagian yang lebih kecil hingga sederhana; sesetengah geometri dihadkan oleh kekerasan dan kehausan mati |

| Produk tipikal | Aci engkol, rod penyambung, gear, kurungan berat | Bolt, skru, rivet, kolar, gear kecil, pengikat |

Jika anda membuat keputusan dengan cepat: pilih penempaan panas apabila bentuk dan kebolehbentukan bahan penting; pilih penempaan sejuk apabila toleransi, kemasan, dan pemesinan yang diminimumkan paling penting.

Bagaimana Setiap Proses Berfungsi dalam Amalan

Aliran kerja penempaan panas

Penempaan panas memanaskan bilet di atas suhu penghabluran semula logam supaya ia berubah bentuk tanpa pengerasan terikan yang ketara. Untuk keluli, penempaan biasanya berlaku di sekeliling 1000–1200°C , yang membantu logam mengalir ke dalam ciri-ciri yang dalam dan perubahan bahagian yang besar dengan tan tekan yang kurang.

- Panaskan bilet, pindahkan ke acuan, gunakan daya mampatan (tekan atau tukul).

- Potong denyar/skala (jika ada), kemudian sejukkan dengan penyejukan terkawal atau udara.

- Selalunya diikuti dengan rawatan haba dan pemesinan terpilih untuk permukaan kritikal.

Aliran kerja penempaan sejuk

Penempaan sejuk membentuk logam pada atau berhampiran suhu bilik. Bahan menahan ubah bentuk dengan lebih kuat, jadi beban peralatan dan tegasan die lebih tinggi—tetapi hasilnya adalah kebolehulangan yang sangat baik , pengoksidaan minimum dan bahagian siap yang mungkin memerlukan sedikit atau tiada pemesinan.

- Mulakan dengan wayar/batang, potong slug, dan bentuk secara progresif dalam cetakan (selalunya berbilang stesen).

- Reka bentuk pelinciran dan cetakan adalah penting untuk mengelakkan pedih dan menguruskan daya.

- Mungkin memerlukan penyepuhlindapan perantaraan untuk langkah ubah bentuk yang melampau.

Sifat Mekanikal dan Perbezaan Aliran Bijian

Kedua-dua penempaan panas dan penempaan sejuk boleh menghasilkan bahagian yang lebih kuat daripada pemesinan daripada stok bar kerana penempaan menjajarkan aliran butiran dengan geometri bahagian. Perbezaannya ialah bagaimana kekuatan "dibina" semasa membentuk.

Penempaan sejuk: pengerasan kerja meningkatkan kekuatan

Penempaan sejuk memperkenalkan pengerasan terikan, yang sering meningkatkan kekerasan dan kekuatan tanpa rawatan haba tambahan. Sebagai titik rujukan praktikal, kerja sejuk dalam keluli boleh meningkatkan kekerasan mengikut susunan ~20% (berbeza secara meluas mengikut aloi, pengurangan, dan pemprosesan seterusnya).

Penempaan panas: kemuluran semasa pembentukan, sifat selepas rawatan haba

Penempaan panas meminimumkan pengerasan terikan semasa ubah bentuk (penghabluran semula "menetapkan semula" struktur mikro). Sifat akhir selalunya dicapai melalui penyejukan terkawal dan rawatan haba, itulah sebabnya bahagian drivetrain tempa panas (contohnya, rod penyambung) boleh dioptimumkan untuk prestasi keletihan selepas menamatkan langkah.

Peraturan biasa: jika anda mahukan kekuatan "secara percuma" daripada ubah bentuk dan boleh mengekalkan geometri dalam had penempaan sejuk, penempaan sejuk adalah menarik. Jika anda memerlukan perubahan bentuk yang besar atau bahagian tebal, penempaan panas biasanya menang—dan anda menala sifat kemudian.

Ketepatan, Kemasan Permukaan dan Elaun Pemesinan

Perbezaan terbesar yang pembeli rasakan setiap hari ialah berapa banyak pemprosesan pasca diperlukan. Penempaan sejuk biasanya mengurangkan pemesinan kerana bahagian itu terkeluar daripada penekan lebih dekat kepada bentuk jaring.

Contoh toleransi dan penamat biasa

- Diameter tempa sejuk sering dipegang 0.02–0.20 mm bergantung kepada reka bentuk dan laluan proses.

- Kemasan permukaan yang ditempa sejuk boleh mencapai ~0.25–1.5 µm Ra , yang boleh menghilangkan penggilap sekunder untuk banyak permukaan berfungsi.

- Bahagian tempa panas biasanya memerlukan stok pemesinan kerana pengoksidaan/skala dan penguncupan haba memperkenalkan kebolehubahan.

Jika lukisan anda termasuk berbilang datum padat, permukaan pengedap licin atau diameter muat tekan, penempaan sejuk boleh menukar masa pemesinan kepada masa akhbar —selalunya sumber utama pengurangan kos pada volum.

Pemacu Kos: Perkakas, Tenaga, Sekerap dan Penghasilan

"Lebih murah" bergantung pada skala. Penempaan panas membawa tenaga pemanasan dan kehilangan skala/trim, manakala penempaan sejuk membawa beban penekan yang lebih tinggi dan haus cetakan tetapi boleh mengelakkan langkah pemesinan.

Apabila penempaan panas cenderung menjadi lebih kos efektif

- Bahagian adalah besar, tebal, atau mempunyai perubahan bahagian besar yang memerlukan daya pembentukan sejuk yang melampau.

- Anda sudah memerlukan rawatan haba, jadi laluan terma keseluruhan bukanlah penalti.

- Anda boleh bertolak ansur dengan elaun pemesinan pada permukaan yang tidak kritikal.

Apabila penempaan sejuk cenderung lebih menjimatkan kos

- Kelantangan tinggi membenarkan perkakasan berbilang stesen dan pembangunan proses.

- Pemesinan boleh dikurangkan atau dihapuskan pada ciri utama (benang, bahu, tempat duduk galas).

- Komponen kecil hingga sederhana seperti pengikat, aci dan kolar sesuai dengan kapasiti penekan.

Cara praktikal untuk membandingkan ialah jumlah kos pendaratan bagi setiap bahagian: penempaan pemangkasan pemeriksaan pemesinan rawatan haba. Di banyak kilang, mengalih keluar walaupun satu operasi CNC boleh melebihi kos cetakan yang lebih tinggi—terutama apabila masa kitaran dan haus alatan disertakan.

Peraturan Reka Bentuk Yang Menghalang Kejutan Mahal

Cara terpantas untuk memilih proses yang salah ialah mengabaikan kekangan geometri. Gunakan pusat pemeriksaan reka bentuk ini lebih awal—sebelum toleransi dikunci.

Pusat pemeriksaan reka bentuk penempaan sejuk

- Elakkan potongan yang melampau dan rongga yang sangat dalam dan sempit yang menimbulkan beban.

- Rancang jejari dan peralihan untuk mengurangkan tekanan cetakan dan mengelakkan keretakan.

- Jangkakan pengehadan pada bentuk yang sangat tidak simetri melainkan menggunakan alatan khusus.

Pusat pemeriksaan reka bentuk penempaan panas

- Tambahkan draf jika perlu untuk pelepasan cetakan dan untuk mengurangkan haus cetakan.

- Kirakan skala dan stok pemesinan pada permukaan berfungsi.

- Tentukan arah aliran butiran jika prestasi keletihan adalah keperluan utama.

Petua: Jika lukisan memerlukan berbilang datum yang ketat, pertimbangkan untuk mereka bentuk kosong hampir bersih palsu sejuk yang menyimpan hanya permukaan kritikal untuk pemesinan kemasan.

Senarai Semak Keputusan Praktikal

Gunakan ini sebagai skrin pantas sebelum anda meminta sebut harga. Jika kebanyakan jawapan mendarat dalam satu lajur, proses itu biasanya akan menjadi pilihan yang lebih mantap.

| Jika keutamaan anda adalah... | Condong ke arah Hot Forging | Condong ke arah Cold Forging |

|---|---|---|

| Bentuk kompleks atau bahagian tebal | ya | Hanya jika beban boleh diurus |

| Toleransi yang sangat ketat / pemesinan minimum | Kurang ideal | ya |

| Alat kemasan permukaan terbaik | Kurang ideal | ya |

| Daya pembentukan yang lebih rendah / tegasan die berkurangan | ya | Tidak |

| Jumlah pengeluaran yang sangat tinggi | Bergantung pada saiz bahagian | Selalunya paling kuat |

Garis bawah: pilih penempaan sejuk apabila anda boleh "membeli" toleransi dan selesai mengikut reka bentuk; pilih penempaan panas apabila anda mesti "membeli" perubahan bentuk dan kebolehbentukan dahulu.

Kes Penggunaan Biasa dan Contoh Konkrit

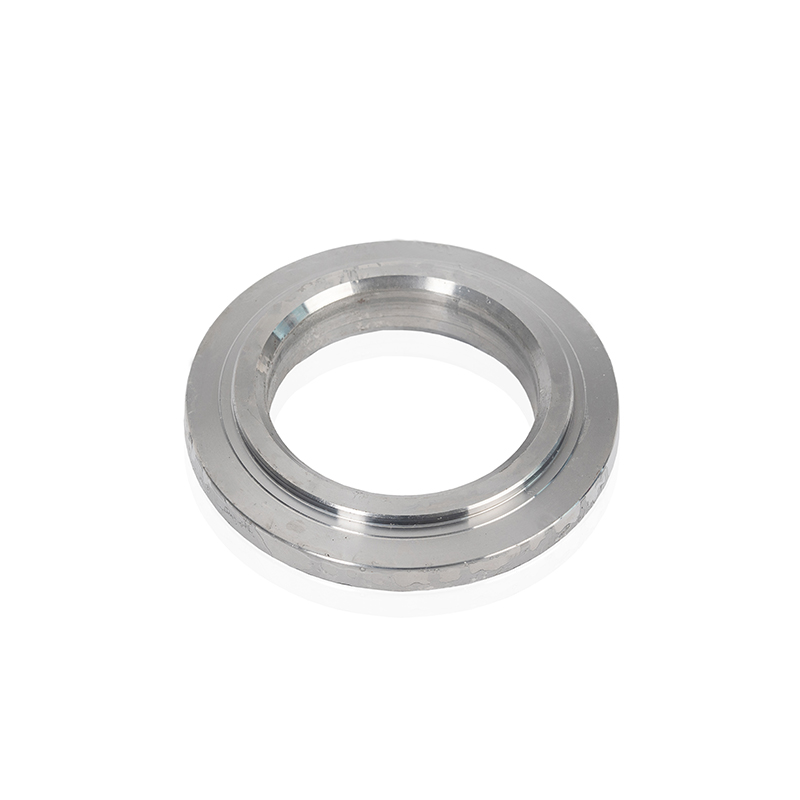

Contoh penempaan sejuk

- Pengikat automotif: volum tinggi, benang konsisten, muka galas licin.

- Kolar/pengatur jarak ketepatan: OD/ID yang ketat, mengurangkan keperluan untuk mengisar.

- Gear dan spline kecil: ciri hampir bersih dengan kebolehulangan yang sangat baik.

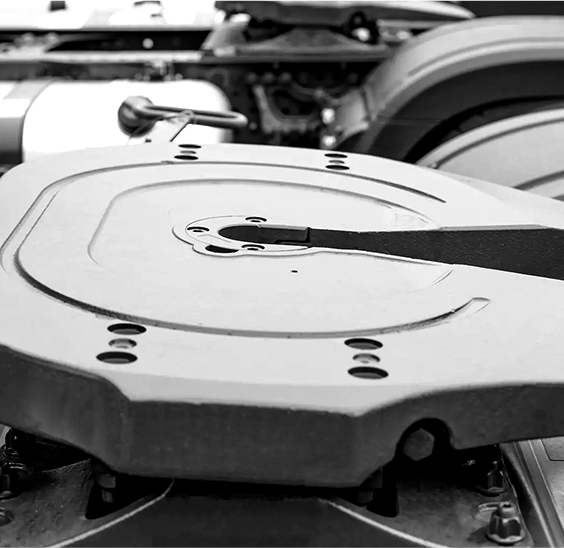

Contoh penempaan panas

- Batang penyambung: aliran bijian yang kuat dan prestasi keletihan yang teguh selepas rawatan haba.

- Aci engkol dan hab berat: bahagian tebal dan geometri kompleks yang tidak praktikal untuk penempaan sejuk.

- Kurungan besar dan bahagian struktur: penciptaan bentuk yang menjimatkan kos sebelum memesin muka utama.

Bagi kebanyakan program pengeluaran, penyelesaian terbaik ialah hibrid: tempa panas bentuk pukal, kemudian saiz sejuk atau mesin hanya ciri yang benar-benar memerlukan ketepatan.

Kesimpulan: Memilih Antara Penempaan Panas dan Penempaan Sejuk

Penempaan panas vs penempaan sejuk ialah perdagangan antara kebolehbentukan dan ketepatan. Penempaan panas cemerlang apabila anda memerlukan ubah bentuk besar, bahagian tebal, dan pengisi yang boleh dipercayai dalam acuan kompleks. Penempaan sejuk cemerlang apabila anda mahukan toleransi yang ketat, permukaan licin dan pemesinan yang dikurangkan—terutamanya pada volum tinggi.

- Pilih penempaan panas untuk bahagian besar/kompleks, aloi yang mencabar, dan reka bentuk yang boleh diterima selepas pemesinan.

- Pilih penempaan sejuk untuk pengeluaran volum tinggi bahagian yang lebih kecil di mana toleransi dan kemasan permukaan mengurangkan atau menghapuskan pemesinan.

Jika anda berkongsi bahan bahagian anda, dimensi utama dan toleransi yang paling ketat, anda biasanya boleh menentukan laluan terbaik dalam beberapa minit—dan elakkan memetik proses yang akan dipaksa ke dalam operasi sekunder yang mahal.