Menempa Keluli Tahan Karat: Suhu, Kaedah dan Kawalan Kecacatan

2025.12.26

2025.12.26

Berita Industri

Berita Industri

Mengapa Penempaan Keluli Tahan Karat Berbeza

Menempa keluli tahan karat adalah kurang memaafkan daripada menempa keluli karbon biasa kerana gred tahan karat kerja-keras dengan cepat , menahan ubah bentuk, dan boleh membina kerosakan permukaan jika suhu dan pelinciran tidak dikawal. Gred Austenit (seperti 304/316) secara amnya memerlukan suhu kerja panas yang lebih tinggi dan pelinciran yang lebih teguh; gred martensit (seperti 410/420) lebih sensitif kepada keretakan jika dipalsukan terlalu sejuk; gred pengerasan kerpasan (seperti 17-4PH) menuntut kawalan haba yang ketat untuk mengekalkan tindak balas rawatan haba hiliran.

Dari segi praktikal, penempaan keluli tahan karat yang berjaya datang kepada: kekal dalam tetingkap suhu yang betul, meminimumkan masa pada haba untuk mengelakkan isu skala/kerapuhan, menggunakan acuan dan pelincir yang sesuai dengan geseran tinggi, dan merancang rawatan haba selepas tempa supaya sifat dicapai tanpa herotan.

Tingkap Suhu Penempaan Disyorkan oleh Keluarga Tahan Karat

Cara terpantas untuk mengurangkan keretakan dan tonase tekan yang berlebihan adalah dengan menempa dalam julat suhu yang sesuai dan mengelakkan "sudut sejuk" lewat pada pukulan. Julat di bawah adalah sasaran kedai yang digunakan secara meluas; haba khusus dan bentuk produk mungkin memerlukan pelarasan berdasarkan data kilang dan ujian penempaan.

| Keluarga tahan karat | Contoh gred | Buat permulaan (°C) | Tempa kemasan (°C) | Nota yang penting dalam amalan |

|---|---|---|---|---|

| Austenit | 304, 316 | 1150–1200 | 900–950 | Geseran tinggi; pengerasan kerja yang kuat; panaskan semula dan bukannya "tolak sejuk." |

| Feritik | 430 | 1050–1150 | 850–950 | Secara umumnya lebih mudah daripada austenit; lihat bijirin menjadi kasar pada api yang tinggi. |

| Martensitik | 410, 420 | 1050–1150 | 900–950 | Lebih mudah retak jika suhu kemasan menurun; elakkan peralihan tajam dalam dies. |

| Pengerasan kerpasan | 17-4PH | 1050–1150 | 900–980 | Kawalan ketat menyokong tindak balas penuaan yang konsisten; masa rendam dan pemindahan dokumen. |

Peraturan kawalan praktikal: jika permukaan bahagian jatuh di bawah suhu penamat yang dimaksudkan, risiko pusingan, keretakan tepi dan beban tinggi meningkat dengan cepat. Bagi kebanyakan kedai menempa keluli tahan karat, lebih banyak pemanasan semula dengan pukulan yang lebih pendek adalah lebih selamat daripada satu urutan panjang yang berakhir terlalu sejuk.

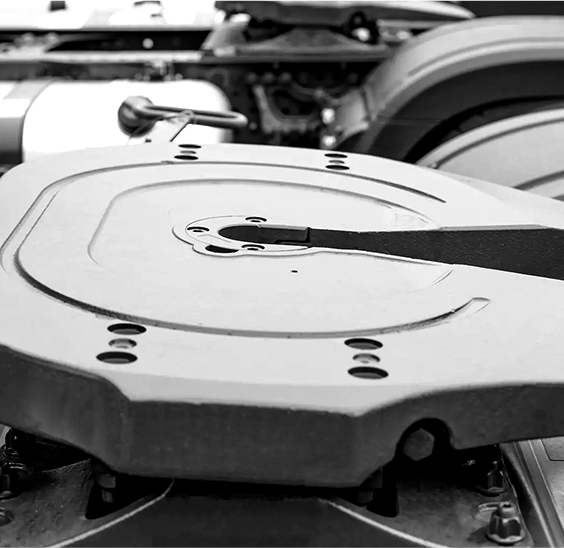

Memilih Kaedah Penempaan yang Betul: Open-Die vs Closed-Die

Pilihan kaedah mengubah kos, toleransi yang boleh dicapai, dan risiko kecacatan. Penempaan keluli tahan karat biasanya mendapat manfaat daripada kawalan mati tertutup apabila geometri adalah kompleks, tetapi dadu terbuka selalunya lebih baik untuk bilet besar dan bentuk yang lebih ringkas di mana arah aliran butiran adalah tuil reka bentuk utama.

Penempaan mati terbuka: terbaik apabila aliran bijirin dan pengurangan adalah matlamat

- Gunakan untuk aci, gelang, bongkah dan bentuk awal di mana pemesinan berikutnya dijangka.

- Membenarkan pengurangan terkumpul yang lebih tinggi dengan risiko pusingan terperangkap yang lebih rendah daripada kesan tera yang kompleks.

- Leverage proses: mengawal saiz gigitan dan urutan putaran boleh meningkatkan kekukuhan dalaman secara material.

Penempaan mati tertutup: terbaik apabila kebolehulangan dan bentuk hampir bersih penting

- Gunakan untuk bebibir, kelengkapan, kurungan, dan geometri jaring dekat yang kritikal keselamatan.

- Memerlukan pelinciran yang teguh kerana geseran tahan karat boleh menyebabkan masalah isi mati dan koyak permukaan.

- Jejari mati dan sudut draf mempunyai kesan yang lebih besar; jejari kecil yang berfungsi dalam keluli karbon boleh menggalakkan pusingan dalam tahan karat.

Reka Bentuk dan Pelinciran Die untuk Tahan Karat: Apa yang Mengurangkan Kecacatan

Oleh kerana penempaan keluli tahan karat melibatkan tekanan aliran dan geseran yang lebih tinggi, butiran cetakan yang kelihatan kecil sering memutuskan sama ada anda mendapat permukaan yang bersih atau pusingan dan lipatan berulang. Dua tuil mendominasi: laluan aliran logam yang besar (jejari, peralihan, draf) dan pelincir yang tahan haba sambil mengurangkan ricih pada antara muka cetakan/bahagian.

Peraturan geometri mati yang biasanya membuahkan hasil

- Tingkatkan jejari penjuru jika boleh untuk mengelakkan pembalikan aliran tajam yang mewujudkan pusingan.

- Gunakan sudut draf yang konsisten untuk menyokong lentingan dan mengurangkan seretan permukaan.

- Reka bentuk denyar dan kapasiti longkang untuk mengelakkan "tekanan belakang" yang memaksa lipatan ke dalam garisan perpisahan.

Amalan pelinciran dan pemindahan

Dalam banyak aplikasi tahan karat, pelinciran bukan pilihan; ia secara langsung mempengaruhi isian, kehausan die dan integriti permukaan. Kedai biasanya menggunakan pelincir suhu tinggi berasaskan grafit atau khusus untuk penempaan panas. Secara operasi, kuncinya ialah ketekalan: gunakan jumlah yang sama, pada jalur suhu cetakan yang sama, dengan corak semburan terkawal, kerana kebolehubahan menjadi kebolehubahan dalam kadar kecacatan.

Penunjuk yang berguna: jika nyawa mati jatuh dengan cepat atau permukaan menunjukkan tanda seret, geseran berkesan anda terlalu tinggi. Mengurangkan geseran boleh mengurangkan beban membentuk yang diperlukan dengan peratusan dua digit dalam pengisian yang sukar, meningkatkan kedua-dua hayat alat dan kebolehulangan dimensi.

Mengawal Kecacatan Biasa dalam Penempaan Keluli Tahan Karat

Kecacatan pada tahan karat palsu sering dikesan kembali kepada salah satu daripada tiga punca utama: suhu yang berada di luar julat, aliran logam yang dipaksa untuk berbalik atau dilipat dan keadaan permukaan yang mewujudkan tapak permulaan untuk retak. Jadual di bawah memautkan kecacatan biasa kepada kawalan yang boleh diambil tindakan.

| Kecacatan | Macam mana rupanya | Punca punca biasa | Pembetulan berimpak tinggi |

|---|---|---|---|

| Pusingan / lipatan | Jahitan bertindih berhampiran garisan perpisahan | Pembalikan aliran, kapasiti denyar tidak mencukupi, kemasan terlalu sejuk | Tingkatkan jejari/draf; laraskan tanah kilat; panaskan semula sebelum isian terakhir |

| Tepi retak | Retak pada sudut atau tepi nipis | Ketegangan berlebihan pada suhu rendah; geometri tajam | Naikkan suhu penamat ; melembutkan peralihan; mengurangkan pengurangan setiap pukulan |

| Koyak permukaan | Permukaan lusuh, tanda seret | Geseran tinggi; kerosakan pelincir; mati terlalu sejuk/panas | Naik taraf amalan pelincir; menstabilkan suhu mati; menggilap kawasan mati kritikal |

| Underfill | Tiada sudut/ciri | Jumlah stok tidak mencukupi; terlalu sejuk; tenaga akhbar yang tidak mencukupi | Jumlah prabentuk yang betul; memendekkan masa pemindahan; tambah peringkat penghalang pertengahan |

Contoh praktikal: jika bebibir tahan karat 316 menunjukkan pusingan berulang di garisan perpisahan, kedai sering melihat peningkatan dengan meningkatkan kapasiti longkang denyar dan memastikan pukulan tera akhir berlaku di atas ~900–950°C daripada memaksa mengisi selepas kepingan sejuk pada manipulator.

Beban Tekan, Perancangan Pengurangan dan Pengerasan Kerja

Penempaan keluli tahan karat boleh menuntut beban pembentukan yang jauh lebih tinggi daripada keluli karbon pada geometri yang sama disebabkan oleh kekuatan panas dan geseran yang lebih tinggi. Pengerasan kerja menambah satu lagi kekangan: apabila ubah bentuk berlangsung, rintangan jelas terhadap aliran meningkat, terutamanya dalam gred austenit.

Bagaimana merancang pengurangan untuk mengelakkan gerai dan keretakan

- Gunakan ubah bentuk berperingkat (edging/blocker/finisher) daripada memaksa isi penuh dalam satu tera.

- Jika bahagian itu menyejuk dengan cepat, kurangkan "masa udara" antara haba; kelewatan pemindahan boleh memadamkan margin suhu.

- Untuk urutan yang panjang, rancang untuk memanaskan semula; kitaran pemanasan semula selalunya lebih murah daripada sekerap, kerosakan mati atau tekan lebihan.

Sebagai peraturan biasa untuk kestabilan pengeluaran, tetapkan had proses untuk suhu penamat minimum, masa pemindahan maksimum dan pukulan maksimum yang dibenarkan setiap haba. Menangkap ini sebagai carta kawalan mudah selalunya mengurangkan kecacatan berulang dengan lebih berkesan daripada "rasa pengendali" sahaja.

Laluan Rawatan Haba Selepas Tempa Yang Memelihara Hartanah

Dalam penempaan keluli tahan karat, operasi penempaan dan rawatan haba adalah satu sistem. Bahagian yang sama yang menempa dengan baik masih boleh gagal keperluan prestasi jika rawatan haba tidak sejajar dengan gred keluarga dan aplikasi akhir.

Laluan biasa dan praktikal mengikut keluarga gred

- Austenit (304/316): penyepuhlindapan larutan dan pelindapkejutan apabila rintangan kakisan dan kemuluran adalah kritikal; elakkan pemekaan dengan mengawal masa dalam julat suhu yang menggalakkan pemendakan karbida.

- Martensitik (410/420): mengeras dan tahan untuk kekuatan dan haus; uruskan keterukan untuk mengehadkan herotan, kemudian sabar untuk menstabilkan.

- 17-4PH: rawatan penyelesaian seperti yang diperlukan, kemudian umur untuk kekuatan sasaran; sejarah terma penempaan terdahulu yang konsisten menyokong tindak balas penuaan yang boleh diramal.

Jika kestabilan dimensi penting, rancang lekapan rawatan haba dan elaun pemesinan lebih awal. Peningkatan kecil dalam stok pemesinan boleh menjadi lindung nilai kos efektif terhadap herotan, terutamanya apabila beralih daripada prototaip kepada pengeluaran.

Pemeriksaan Kualiti dan Dokumentasi Yang Meningkatkan Hasil

Penambahbaikan hasil dalam penempaan keluli tahan karat biasanya didorong oleh kawalan disiplin, bukan penyelesaian masalah heroik. Dokumentasi mudah pun boleh mendedahkan punca sebenar sekerap berulang.

Cek bernilai tinggi untuk diseragamkan

- Rekod suhu bilet di pintu keluar relau dan sebelum pengisian terakhir; menguatkuasakan had suhu kemasan minimum.

- Jejaki jalur suhu die jika permukaan koyak atau kurang diisi turun naik merentasi syif.

- Gunakan NDT jika sesuai (cth., penembus pewarna untuk kecacatan pecah permukaan, UT untuk integriti dalaman) dan ikat hasil kembali kepada parameter haba/anjakan.

KPI pragmatik untuk banyak talian penempaan ialah kadar sekerap mengikut jenis kecacatan. Apabila pusingan, retakan dan isian kurang dipisahkan dan menjadi trend, perubahan proses menjadi boleh diukur dan penambahbaikan boleh dikekalkan dan bukannya episodik.