Casting vs Forging: Cara Memilih Bahagian Jentera Kejuruteraan

2026.01.02

2026.01.02

Berita Industri

Berita Industri

Casting vs Forging: Apakah Perubahan dalam Logam (dan Mengapa Ia Penting)

Apabila pelanggan bertanya "pemutus vs penempaan," mereka biasanya cuba mengurangkan kegagalan medan dan jumlah kos—tanpa menentukan bahagian tersebut secara berlebihan. Kedua-dua proses boleh menghasilkan komponen yang boleh dipercayai, tetapi mereka mencipta profil risiko yang sangat berbeza untuk jentera kejuruteraan tugas berat di mana beban adalah kitaran, didorong hentaman dan sering tercemar oleh habuk, buburan atau kakisan.

Secara ringkasnya, tuangan membentuk bahagian dengan menuang logam cair ke dalam acuan dan membiarkannya memejal, manakala penempaan membentuk bahagian dengan mengubah bentuk logam panas secara plastik di bawah daya mampatan (tukul atau tekan), selalunya dalam acuan. Perbezaan "bagaimana ia terbentuk" sangat mempengaruhi keteguhan dan konsistensi dalaman.

Implikasi praktikal yang boleh dana jangkakan dalam pengeluaran

- Tuangan boleh mencapai geometri kompleks dengan cekap (tulang rusuk, poket, rongga dalaman), tetapi ia lebih sensitif kepada kecacatan berkaitan pemejalan seperti pengecutan dan keliangan gas.

- Penempaan biasanya memberikan ketumpatan yang lebih tinggi dan struktur arah yang lebih kuat (sering diterangkan sebagai "aliran butiran") yang dipertingkatkan, yang secara amnya meningkatkan rintangan keletihan dan hentaman untuk bahagian jentera galas beban.

- Kedua-dua laluan hampir selalu memerlukan langkah hiliran—pemesinan, rawatan haba dan kemasan permukaan—untuk memenuhi toleransi yang ketat dan sasaran hayat perkhidmatan.

Oleh itu, pilihan yang betul adalah kurang mengenai "yang lebih baik" dan lebih kepada menjajarkan keupayaan proses kepada mod kegagalan yang dominan: retak keletihan, patah hentaman, haus, herotan, kebocoran atau kakisan.

Prestasi Di Bawah Beban Sebenar: Keletihan, Kesan dan Haus

Komponen jentera kejuruteraan sering mengalami pemuatan gabungan: getaran kejutan lenturan tork. Dalam persekitaran ini, "kekuatan purata" kurang penting daripada konsistensi dan toleransi kerosakan. Di sinilah pemutus vs pemalsuan keputusan paling langsung mempengaruhi masa operasi.

Keletihan: pemacu kegagalan jangka panjang yang paling biasa

Keretakan keletihan biasanya bermula pada penumpu tegasan (fillet, alur kekunci, lubang) dan pada kecacatan mikro. Oleh kerana tuangan boleh mengandungi keliangan pengecutan atau kemasukan jika kawalan proses tidak cemerlang, hayat keletihan boleh menunjukkan serakan yang lebih luas. Penempaan, sebaliknya, biasanya menawarkan struktur dalaman yang lebih seragam, mengurangkan "tidak diketahui" apabila komponen dimuatkan berulang kali.

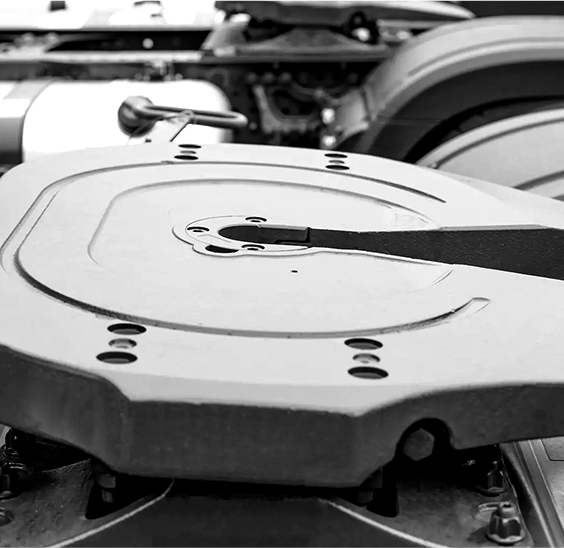

Contohnya, a penempaan plat swash kotak gear adalah bahagian di mana prestasi stabil bergantung pada ketepatan dimensi dan rintangan kepada beban hidraulik dan mekanikal kitaran. Dalam aplikasi seperti jengkaut, kos kerosakan yang didorong oleh keletihan bukanlah harga bahagian—ia adalah masa mati mesin, kerosakan sekunder dan logistik.

Pemuatan kesan dan kejutan: apabila keliatan menjadi pintu pemilihan

Elemen undercarriage, cengkaman, cangkuk dan pemacu sering terdedah kepada beban hentaman secara tiba-tiba (hentaman batu, pancang tork mula/berhenti, tingkah laku operator yang tidak normal). Dalam kes ini, strategi yang lebih selamat adalah mengutamakan keliatan dan toleransi kecacatan. Apabila akibat patah rapuh adalah tinggi, penempaan biasanya merupakan titik permulaan yang berisiko lebih rendah kerana ubah bentuk mampatan dan rawatan haba pasca-tempa boleh direka bentuk untuk memenuhi sasaran keliatan yang menuntut.

Ketahanan haus dan permukaan: di mana rawatan haba dan kemasan mendominasi

Rintangan haus jarang diselesaikan dengan pilihan proses sahaja. Ia dicapai melalui gabungan pemilihan aloi, rawatan haba (pelindapkejutan/pemarahan, pengerasan kes di mana sesuai), dan kemasan permukaan (letupan tembakan, pengisaran, salutan pelindung, atau pempasifan untuk tahan karat). Penempaan kerap berintegrasi dengan baik dengan langkah-langkah ini kerana bahan asas adalah padat dan bertindak balas secara dijangka semasa rawatan haba dan pemesinan.

Geometri dan Fungsi: Apabila Casting Boleh Menjadi Pilihan Kejuruteraan yang Lebih Baik

Casting bukan "rendah"—ia dioptimumkan untuk keutamaan reka bentuk yang berbeza. Jika bahagian anda memerlukan ciri dalaman yang kompleks, rongga besar atau bahagian dinding nipis yang tidak praktikal untuk ditempa, tuangan mungkin memberikan kebolehkilangan dan kos yang terbaik.

Ciri reka bentuk yang memihak kepada pemutus

- Saluran dalaman atau lompang kompleks yang memerlukan pemesinan yang meluas daripada stok pepejal.

- Bentuk bersepadu yang tinggi bertujuan untuk mengurangkan operasi pemasangan (berbilang fungsi dalam satu badan).

- Komponen yang sangat besar di mana kapasiti peralatan penempaan menjadi kekangan dan keperluan beban adalah sederhana.

Pendekatan praktikal yang digunakan oleh kebanyakan OEM ialah "reka bentuk untuk risiko": cast di mana geometri dominan dan beban adalah sederhana; tempa di mana beban dan keletihan menguasai dan geometri adalah mudah. Jika komponen anda terletak di laluan pacuan, undercarriage atau tork, pemilihan proses selalunya beralih ke arah penempaan walaupun tuangan kelihatan lebih murah pada harga unit.

Kecacatan dan Pemeriksaan: Perkara yang Harus Kawal Pembeli dalam RFQ

Masalah kualiti yang paling mahal ialah masalah yang anda tidak nyatakan sehingga selepas kegagalan. Sama ada anda memilih pemutus atau penempaan, RFQ harus menukar "jangkaan kualiti" kepada kawalan yang boleh diukur: kaedah pemeriksaan, tahap penerimaan dan kebolehkesanan.

Risiko kecacatan biasa untuk dirancang

| Topik | Fokus pemutus | Menempa fokus |

|---|---|---|

| Kecekapan dalaman | Kawal keliangan dan pengecutan; sahkan dengan radiografi/UT jika diperlukan | Kawal pusingan, lipatan, dan pecah dalaman; sahkan dengan UT untuk bahagian kritikal keselamatan |

| Integriti permukaan | Urus kemasukan permukaan dan pasir/skala; perancangan elaun pemesinan adalah penting | Urus skala dan decarb; letupan/pengisaran tembakan boleh menstabilkan keadaan permukaan |

| Kestabilan dimensi | Kawal herotan pemejalan; mengharapkan pemesinan pasca proses untuk padan ketat | Kawal memalsukan herotan rawatan haba; mentakrifkan strategi datum untuk pemesinan |

| Sifat mekanikal | Taburan harta boleh menjadi lebih tinggi jika kecacatan berbeza-beza; nyatakan kupon/lokasi ujian | Sifat biasanya lebih berulang; nyatakan tetingkap rawatan haba dan kekerasan |

Dari perspektif pembeli, tuil kualiti yang paling berkesan ialah memerlukan pelan pemeriksaan yang diselaraskan dengan mod kegagalan: UT untuk ketakselanjaran dalaman di mana keletihan adalah kritikal, penembus zarah magnet atau pewarna untuk risiko keretakan permukaan, serta pengesahan kekerasan dan struktur mikro selepas rawatan haba.

Kos dan Masa Utama: Membandingkan Laluan Pengilangan Sebenar

Perbandingan harga unit boleh mengelirukan kerana mereka sering mengabaikan operasi sekunder dan risiko kualiti. Perbandingan yang lebih baik ialah laluan pembuatan penuh: bahan mentah perkakas membentuk risiko sekerap pemeriksaan pemesinan rawatan haba.

Di mana kos biasanya datang

- Perkakas: acuan tuang dan acuan penempaan adalah pelaburan sebenar; acuan penempaan selalunya membayar balik dengan lebih cepat apabila volum stabil dan keperluan kualiti tinggi.

- Pemesinan: tuangan boleh mengurangkan pemesinan jika geometri hampir bersih, tetapi pemesinan mungkin meningkat jika stok tambahan diperlukan untuk "membersihkan" permukaan atau menghilangkan kecacatan.

- Scrap dan kerja semula: sedikit peningkatan dalam sekerap yang didorong oleh kecacatan boleh memadamkan sebarang penjimatan nominal, terutamanya pada pemesinan bernilai tinggi.

Jika anda mendapatkan bahagian dalam laluan beban (pembawa gear, elemen cengkaman, antara muka pacuan), selalunya lebih menjimatkan untuk bermula daripada penempaan kerana anda mengurangkan kebarangkalian kegagalan yang didorong oleh kecacatan selepas pemesinan dan rawatan haba. Ini adalah salah satu sebab banyak OEM menyeragamkan kosong palsu untuk sistem kritikal dan kemudian mesin kepada toleransi akhir.

Jika anda menilai pembekal untuk kosong palsu atau bahagian siap, adalah berguna untuk menyemak rantai proses mereka di satu tempat (pemeriksaan pemesinan rawatan haba penempaan). Untuk rujukan, kami penempaan jentera kejuruteraan program direka bentuk di sekitar laluan bersepadu itu supaya sasaran dimensi dan sifat mekanikal dibangunkan bersama dan bukannya dalam langkah subkontrak yang berasingan.

Senarai Semak Pemilihan Praktikal untuk Casting vs Penempaan

Gunakan senarai semak di bawah untuk membuat keputusan dengan cara yang kedua-duanya boleh disokong oleh kejuruteraan dan perolehan. Ia direka bentuk untuk mengelakkan dua kesilapan biasa: memilih tuangan untuk bahagian kritikal keletihan, atau memilih penempaan apabila geometri adalah pemacu sebenar dan beban adalah sederhana.

- Apakah beban dominan: keletihan kitaran, impak satu peristiwa atau beban statik?

- Apakah akibat kegagalan: kebocoran kacau ganggu, peristiwa masa henti atau bahaya kritikal keselamatan?

- Adakah bahagian tersebut memerlukan rongga dalaman/geometri kompleks yang tidak boleh dimesin secara ekonomi daripada penempaan?

- Adakah anda sanggup menentukan dan membayar NDT untuk mengawal risiko kecacatan (UT/RT/PT/MT)?

- Adakah bahagian itu akan dirawat haba, dan adakah anda mempunyai kekerasan atau tingkap struktur mikro yang ditetapkan?

- Apakah profil volum yang anda jangkakan (juruterbang, tanjakan, keadaan mantap), dan sejauh manakah sensitif program terhadap pelunasan alatan?

Peraturan biasa: jika komponen berada dalam laluan tork atau undercarriage dan melihat kitaran beban berulang, penempaan biasanya merupakan garis dasar yang lebih teguh; jika kerumitan geometri mendominasi dan beban adalah sederhana, tuangan boleh menjadi garis dasar yang lebih cekap.

Menggunakan Keputusan pada Bahagian Jentera Kejuruteraan Biasa

Di bawah ialah contoh yang menunjukkan cara pilihan tuangan vs penempaan biasanya dibuat untuk bahagian yang menyerupai sumber OEM pembinaan dan pemindahan tanah. Intinya bukan untuk memaksa satu jawapan, tetapi untuk menunjukkan bagaimana mod kegagalan dan geometri mengemudi keputusan.

| Contoh bahagian | Arah keputusan biasa | kenapa |

|---|---|---|

| Pembawa gear / hab pemancar tork | Penempaan disukai | Beban kitaran tinggi; toleransi yang rendah untuk kecacatan dalaman; memerlukan tindak balas rawatan haba yang stabil |

| Swash plate / antara muka pemacu hidraulik | Penempaan disukai | Ketepatan keletihan; kawalan herotan melalui pelan pemesinan rawatan haba bersepadu |

| Perumahan kompleks dengan laluan dalaman | Casting digemari | dipacu geometri; mahal kepada mesin daripada pepejal; tuangan boleh mengurangkan operasi |

| Pakai komponen seperti plat / pengikis | Bergantung pada strategi pemakaian | Jika keletihan impak adalah tinggi, rawatan haba tempa membantu; jika geometri mudah, kos mungkin mendominasi |

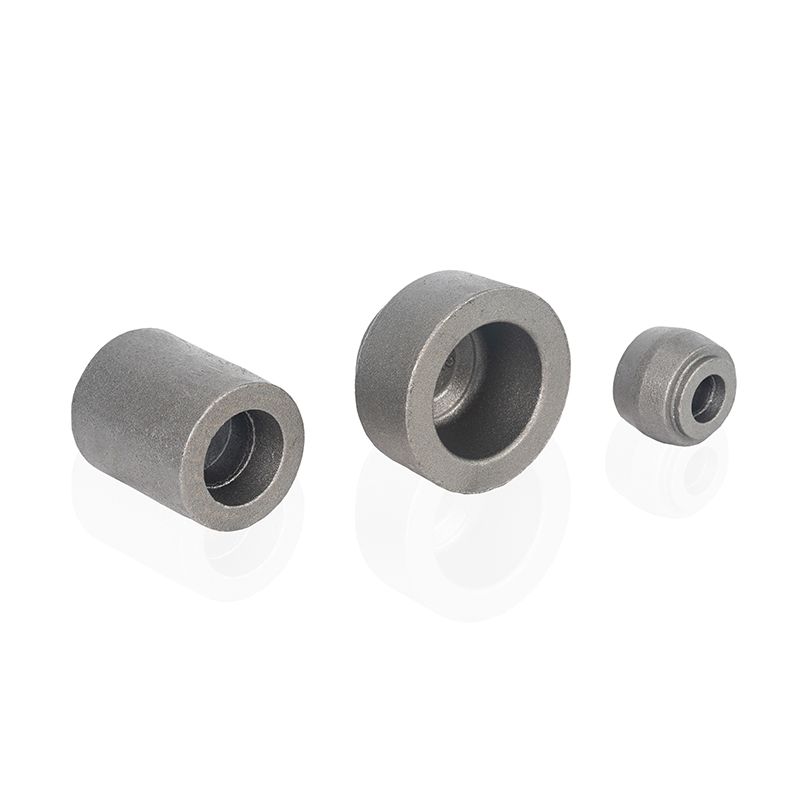

Sebagai rujukan konkrit, kita biasanya melihat bahagian jentera kejuruteraan palsu dalam julat kilogram satu digit di mana keletihan dan prestasi impak mewajarkan garis dasar penempaan—contohnya, komponen seperti pengikis penghantar corong penurap di 5.5–7 kg atau plat swash kotak gear jengkaut di 3–5 kg , di mana pilihan bahan dan pemprosesan hiliran direka bentuk untuk keadaan perkhidmatan dan bukannya kos awal sahaja.

Mengubah Pilihan menjadi Program Pembekalan yang Boleh Dipercayai: Apa yang Kami Sediakan sebagai Pengeluar Penempaan

Setelah penempaan dipilih, risiko seterusnya ialah pelaksanaan: pemanasan tidak konsisten, ubah bentuk tidak terkawal, atau penyepaduan lemah antara penempaan, rawatan haba dan pemesinan. Pembekal yang berkelayakan harus dapat menunjukkan cara setiap langkah dikawal dan cara pemeriksaan mengesahkan ciri kritikal.

Pendekatan kami adalah untuk mengekalkan langkah teras dalam satu rantai pembuatan terkawal—pemprosesan acuan, menggergaji, penempaan, rawatan haba, pemesinan, pemeriksaan dan pembungkusan—supaya sasaran metalurgi dan sasaran dimensi tidak diurus secara berasingan. Ini amat penting untuk bahagian seperti penempaan pembawa gear planet , di mana pemindahan tork, kesesuaian dan prestasi keletihan dikaitkan dengan kedua-dua rawatan haba dan strategi datum pemesinan akhir.

Kapasiti dan keupayaan hiliran (berguna untuk pembeli menguruskan risiko dan masa utama)

- Skala penempaan: sembilan barisan pengeluaran tempa dengan kapasiti tahunan yang dinyatakan sebanyak 25,000 tan untuk bekalan siri yang stabil.

- Rawatan haba: lima talian rawatan haba ditambah peralatan penyelesaian tahan karat dengan kapasiti tahunan yang dinyatakan sebanyak 15,000 tan , menyokong sasaran kekuatan/kekerasan/keausan.

- Pemesinan: 34 mesin pelarik CNC and lapan pusat pemesinan , menyokong datum dan toleransi yang konsisten sehingga penghantaran bahagian siap.

Jika anda membuat skop bahagian baharu, langkah praktikal seterusnya ialah berkongsi bekas beban, bahan sasaran (keluli karbon, keluli aloi atau tahan karat) dan sebarang keperluan pemeriksaan. Kami kemudiannya boleh menasihati sama ada penempaan mati terbuka, mati tertutup atau teraan mati ialah laluan yang paling menjimatkan dan sama ada kemasan tambahan (letupan pukulan, pengisaran, salutan atau pempasifan) diperlukan untuk dipadankan dengan persekitaran. Butiran tawaran standard kami disenaraikan di bawah penempaan jentera kejuruteraan tersuai , yang boleh digunakan sebagai bahagian rujukan semasa membuat pakej RFQ anda.